El plástico reforzado con fibra de vidrio ofrece a los Ingenieros Navales diseñadores de hélices, un nuevo potencial para diseño y construcción. La viabilidad de este tipo de material ha sido ya demostrada en embarcaciones de recreo; el reto es ahora escalar estos diseños para validar su uso en buques de mayor porte.

Hélice simbólica.

QinetiQ, hace ya algunos años, ha finalizado las pruebas de mar de un nuevo propulsor de composite en la bahía de Falmouth (Reino Unido) para un prototipo de guerra trimarán, el RV Tritón.

Con un diámetro de 2,9 metros, era la hélice más grande del mundo. Sin embargo, a pesar de sus inmensas proporciones, pesaba mucho menos que una hélice de barco tradicional equivalente fabricada en una aleación de níquel aluminio bronce (NAB). La razón: nuevos materiales compuestos ligeros.

Ventajas.

La ventaja ya apuntada de ahorro de peso, incide en que las nuevas hélices posean menores aceleraciones, cargas en el eje y permiten por tanto reducir las restricciones de diseño, como la limitación por aparición de vibraciones y ruidos, que serían claramente reducidos.

De hecho, permitirían trabajar con pasos muy altos, cuando se desea buscar el óptimo de trabajo de la hélice trabajando en bajas cargas, para alcanzar puntos de mínimo consumo del motor Diesel.

Otras ventajas inherentes al uso del plástico como material son la reducción de firma acústica, clave en el diseño de buques de guerra y la ausencia de mecanismos de protección galvánica.

Inconvenientes.

Los inconvenientes se derivan de la fragilidad del plástico en la resistencia por impactos y del uso de recubrimientos que protejan la hélice en casos de cavitación.

Cavitación.

La reducción del eterno problema de la cavitación, formación de burbujas de agua de vapor en la superficie de la hélice, que luego colapsan y causan vibraciones, erosión, ruido e impacto en el casco, es prioritaria.

Cualquier hélice, sometida a altas revoluciones cavitaría. La clave es alejar la denominada velocidad de incepción de la cavitación del rango de velocidades en la que la hélice trabajaría.

Los escasos modelos teóricos publicados dan una velocidad de inicio de la cavitación de un 30% mayor para el diseño de la hélice de material compuesto, en comparación con la hélice original de NAB.

Retos tecnológicos.

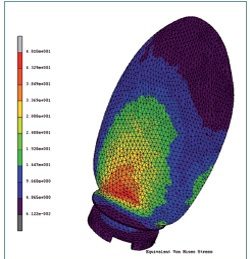

Hay dos retos tecnológicos que deben ser solucionados: agilizar los métodos de reparación y reducir las flexiones en las palas que provocan que la geometría de la hélice inicialmente proyectada, no se parezca en absoluto a los perfiles con los que las palas están trabajando.

Los trabajos de investigación de ingeniería van orientados a generar un software que contemple la interacción material-fluido produciendo deformaciones.

Deja un comentario